適配行業

ACEM是由芯瑞微(上海)電子科技有限公司,基于自主知識產權技術開發的三維電磁仿真軟件。

作為任意三維結構全波電磁仿真工具,ACEM依托強大的3D編輯、自動參數化和極低的內存占用特性,搭載imesh智能加密和網格后處理引擎,高性能的GPU加速,可并行加速的HPC特性,適配于半導體、計算機、通信網絡、車用電子等多個行業的設計和仿真。

本次案例展現了ACEM對于DDR5內存的優化。在云計算、大數據分析、虛擬化等大規模數據中心;人工智能和深度學習領域;科學計算、工程模擬、氣象預測等高性能計算領域,ACEM都能夠在實際應用層面,提供參考與借鑒。

場景描述

現在電子系統設計中,基于DDR5總線技術的擴展應用越來越多,而DDR5總線的最高傳輸速率已經達8.4GT/s。如何保證DDR5總線傳輸的信號質量,在特定板材下的傳輸距離長度是多少,等等,都已成為電子系統設計必需面對的設計難題。

本案例針對DDR5總線的高速率、高帶寬、高性能以及點對點傳輸方式的特點,展開了基于POP結構的DDR5鏈路設計與信號完整性(SI)仿真技術的研究,并結合上述問題對所設計的鏈路進行SI仿真,詳細分析仿真結果,以此來研究DDR5的數據傳輸速度和吞吐量等信號完整性問題。

案例簡介

此案例為POP的封裝設計,用戶通過ACEM來優化高速并行接口走線設計,使信道質量符合設計要求。模型如下圖所示:

仿真設置

4.1 生成仿真模型,選擇Net和Component設置

Net Editor 區域選擇一組DDR信號進行仿真、勾選相關參考電源、參考地網絡;

Component Editor 區域設置焊球、port相關參數;

在 Information 區域選擇仿真模式,點擊 Generator cut model 即可生成模型。

4.2 設置仿真參數

設置仿真激勵、輻射邊界、仿真core,點擊開始就可以運行仿真。

仿真效果

5.1 S參數分析

回損: DQ0-DQ7回損在10G以內滿足-10db的要求。

插損:其他端口滿足在-3db以上,DQ0的信號未滿足要求。

串擾:其他端口滿足在-30db以下,DQ5的信號未滿足要求。

從眼圖可以看出在6400Mbps的眼高為:0.173,眼寬為9.062E-11。

發現眼睛張開不是很理想,通過在接收端設置均衡調整之后,眼寬和眼高在6400Mbps能夠滿足要求,以及通過合適的信號線寬度和阻抗匹配,減少傳輸線的功率衰減和反射。使用終端匹配電阻,降低信號反射和串擾的影響。在電路板設計中增加地平面和電源層,以提供足夠的屏蔽和隔離,合適地布局阻擋層,減少信號之間的干擾,優化后串擾滿足相關技術性指標。

ACEM在此案中的價值點

在現代計算系統中,DDR5(第五代雙倍數據率)是一種高性能的內存標準,可以提供更高的數據傳輸速度和吞吐量。為了確保DDR5在實際應用中具有穩定和可靠的性能,進行并行仿真以評估其信號完整性是至關重要的。

本案例通過ACEM仿真軟件仿真對DDR5信號的SI分析,得出最高速率信號在頻域的spec,提出改善信號傳輸質量、保證信號完整性的方法, 為實際應用提供了有益參考與借鑒。

仿真場景

本案例是16層PCB電源背板,在載大電流的情況下可能會出現壓降過大,導致元器件欠壓或過孔電流密度較大導致超出過孔承載裕量等問題,嚴重情況下甚至會燒壞過孔。通過PhysimDC仿真分析本案例,驗證載240A大電流時是否出現上述問題,載流方案是否可行,大通流的情況下是否帶來過大的功耗,過孔載流是否正常,壓降是否在規定裕量內。

案例簡介

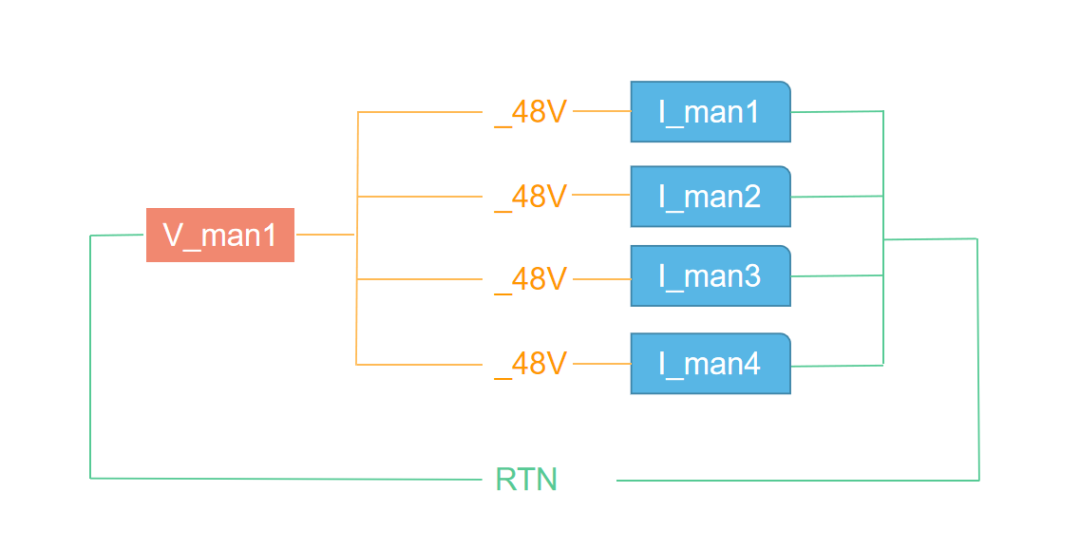

在本案例中,V_source(供電端)為手動創建的model——V_man1,加源48V;I_Sink(用電端)為手動創建的model——I_man1、I_man2、I_man3以及I_man4,各自載流60A,共240A。

此案例DC仿真的電源網絡的示意圖如下:

電路連接示意圖

仿真設置

分類電源/地網絡

將仿真的電源網絡_48V分類至Pwr Net,將對應的地網絡分類至Gnd Net。

仿真網絡分類圖

選擇仿真電模型

本案例沒有可直接用作DC仿真的元器件,需要用戶手動創建Circuit,具體流程操作詳見PhysimDC Tutorial中的案例三。

設置仿真參數

設置Vsource加源48V,設置4個Isink分別載流60A共240A。

供電端參數設置

負載端參數設置

仿真結果

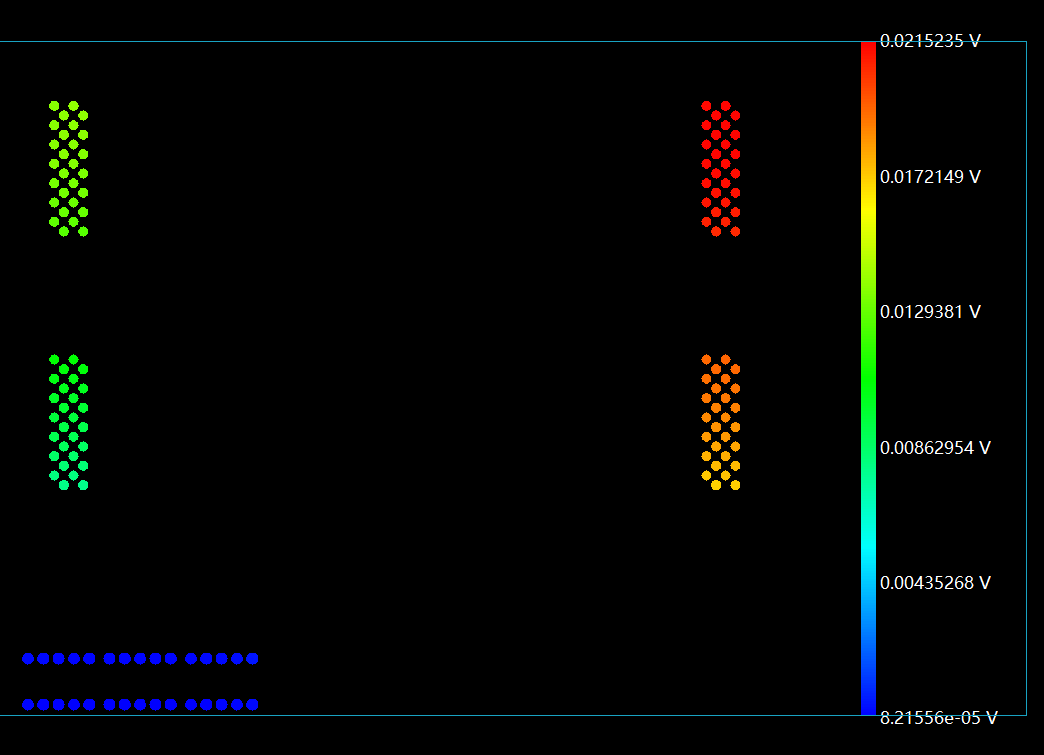

壓降分析

加了240A電流的情況下,仿真壓降在40mV內,壓降評估合理。

仿真壓降結果表格

電源網絡壓降分布云圖1

電源網絡壓降分布云圖2

地網絡壓降分布云圖1

地網絡壓降分布云圖2

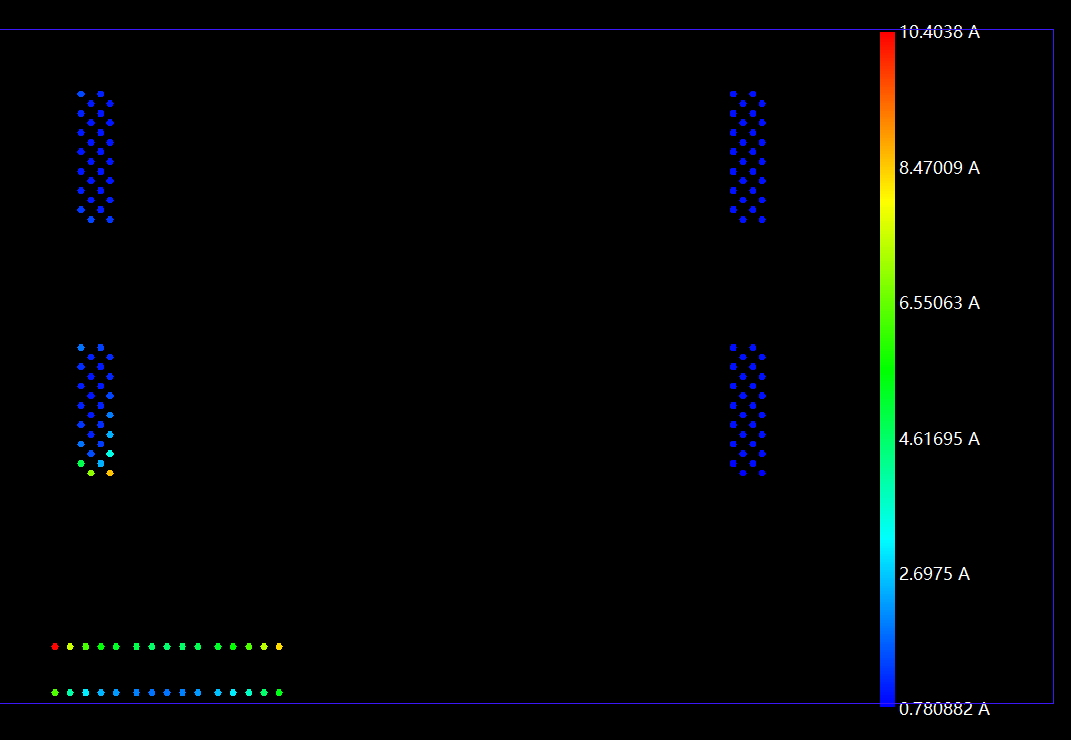

電流密度分析

電流密度分布未出現異常,電流熱點在合理范圍內,電流密度評估合理。

電流密度分布云圖1

電流密度分布云圖2

過孔電流分析

過孔電流熱點數據在過孔承載的裕量內,過孔載流評估合理。

過孔電流分布云圖1

過孔電流分布云圖2

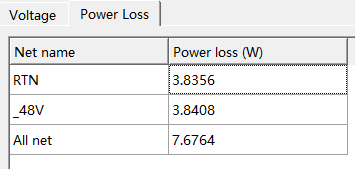

功耗分析

功耗沒有過大的情況,功耗密度云圖分布未出現異常,功耗評估合理。

功耗結果表格

功耗密度分布云圖1

功耗密度分布云圖2

仿真結論

此背板在載流240A的情況下,壓降、功耗、電流熱點等仿真數據合理,在評估裕量內,2D結果分布云圖沒有出現異常,故認為載流240A的方案可行。

適配行業

PhySimET是由芯瑞微(上海)電子科技有限公司,基于自主知識產權技術開發的電熱協同仿真工具。

PhySimET充分考慮電與熱之間的相互影響,使用高精度網格剖分、高效精確的有限元(FEM)算法,實現對芯片級、板級等的電熱協同分析。PhysimET適用于多個行業,如半導體、計算機、汽車、通信網絡

數據中心、交換機、服務器等行業,幫助優化其電子產品,縮短產品設計周期,提升產品競爭力。

本次案例為PhySimET在通信、基站硬件行業中的應用,使用戶在電子產品實體化前進行有效仿真,規避潛在設計風險。

場景描述

基站電源的設計對整個電路板至關重要,將直接影響電路的功能性和穩定性,若設計載流過大,將會引起一系列的直流問題,嚴重情況下可能會造成設計電路因過熱而燒毀(焦耳熱效應),若載流能力設計偏小,將造成設計閾值的冗余和硬件成本的浪費。所以對該產品進行直流優化在設計方面至關重要。

案例簡介

本案例用戶希望通過PhySimET來確認此設計的最大載流能力。未優化的原始設計載流為120A,電源背板最大可承載溫度為100℃,計劃通過仿真手段探索載流能力的上限,從而保證電源背板在溫度不超限值情況下,實現最大的設計載流能力。

仿真效果

通過PhySimET仿真發現,該電源背板的最大載流能力在達到180A后依然有較高的直流和熱的優秀表現,于是將背板載流設計優化成180A,大幅提升了電源背板的載流性能,設計閾值大幅提升。

優化前

用戶的原始設計載流為120A。

優化后

通過PhySimET優化后,載流能力變為180A。

PhySimET在此案中的價值點

其主要的價值點在于,通過電源完整性仿真分析代替傳統的實驗手段,實現對原始設計電流的快速優化迭代,尋找設計性能的最優(溫度不超限值),將供電性能在可靠性和散熱要求下達到極致水平,并且PhySimET仿真耗時較短,精度準確(與商用電熱仿真軟件相比,最高溫度相差2℃以內)。

1、適配行業:

通信、基站硬件行業。

2、場景描述:

客戶一站式服務需求,利用FPGA芯片/RSICV芯片以及外圍阻容等器件開展SiP定制設計。

3、案例介紹:

該方案使用FC+WB混合組裝方法,在ABF(Adaptive Beam Forming)基板頂部將FPGA、RISCV芯片和Flash組成微系統并通過焊盤進行互聯。ABF基板底部利用BGA焊球與PCB實現導通。再在整個系統外部增加金屬蓋實現散熱,金屬蓋與ABF基板采用導熱硅脂粘接完成。

在基板設計完成之后,進行對設計是否正確、系統性能、產品質量和可靠性等進行評估。這時,需要進行SiP仿真分析:熱(Thermal Simulation)、直流(DCSimulation)、信號完整性(Signal Integrity Simulation)、電源噪聲仿真(Power Delivery Network Simulatioon)。

系統封裝設計完成后,進行開發板設計。該開發板提供Socket接口、電源輸入、Debug接口、全局復位電路、時鐘系統、存儲接口(DDR、mirco SD)、以太網接口、USB接口、音頻接口、FMC插座等。

4、案例效果:

實現高集成度、小體積:尺寸不超過40X40mm,基板厚度不超過1mm,層數不超過10層。

多維度應用:可實現多類別應用,如存儲功能(DDR、eMMC),音頻功能、千兆以太網、USB數據傳輸等。

該系統主頻不低于800MHz,運算能力不低于2.0DMIPS/MHz,浮點運算能力不低于4MFLOPS/MHz,FPGA容量不低于326,000 Logic Cells。

5、本公司在方案中的優勢:

本公司根據客戶需求,進行SiP方案一站式設計服務,縮短產品開發周期,減少客戶端開發應用成本:原理圖設計、封裝設計、自主開發軟件進行仿真驗證(熱仿真、直流仿真、信號完整性仿真、電源噪聲仿真等)、基板封裝加工生產測試、開發板設計組裝和測試。

1、服務器載板(大尺寸PCB)

| 尺寸 | 64*42.5cm |

層數 | 14L |

| 銅厚 | L6~L9:1oz;其余層0.5oz |

| 總厚度 | 2.97mm |

| 最小孔徑 | 0.2mm |

| 表面處理 | 沉金 |

| 工藝難點 | 阻抗要求種類數量繁多,大尺寸 |

| 交期 | PCB制板周期:22天 |

實物展示

2、剛撓板

| 尺寸 | 14.076*5.088 cm |

| 層數 | 12L L3~L10為軟板層 |

| 銅厚 | 0.5oz |

| 總厚度 | 2.2mm |

| 最小孔徑 | 1 mil |

| 表面處理 | 沉金 |

| 工藝難點 | 軟板到孔的距離≥1.0mm;軟板層有阻抗需求 |

| 交期 | PCB制板周期:20天 |

3、補強板

| 尺寸 | 51.9*132.95mm |

| 層數 | 8L(L3-L6為軟板層) |

| 銅厚 | 內層 0.5oz 外層1oz |

| 總厚度 | 1.6mm,補強區域:10.2mm |

| 最小孔徑 | 0.2mm |

| 表面處理 | 沉金 |

| 工藝難點 | 在8L軟硬結合板的基礎上增加補強,厚度由1.6mm→10.2mm, 厚度工差±0.4mm |

| 交期 | PCB+PCBA威品制造周期25天 |

| 尺寸 | 6.82*6.82mm |

| 層數 | 4L |

| 銅厚 | 1 oz |

| 總厚度 | 1.5mm |

| 表面處理 | 鎳鈀金 |

| 工藝難點 | 4LPCB臺階板,兩階臺階,成品厚度:1.5mm,克服焊盤溢膠問題 |

| 交期 | PCB制板時間:15天 |

4、臺階板

實物展示

5、COB打線板

| 尺寸 | 18.5*6.2cm |

| 層數 | 16L |

| 銅厚 | 1 oz |

| 總厚度 | 2mm |

| 表面處理 | 鎳鈀金 |

| 工藝難點 | 電氣孔密集,不同網絡孔邊與孔邊之間最小距離為11mil, |

| 交期 | PCB制板時間:15天,貼裝+打線:9天 |

實物展示

底部連接器

1、適配行業:

底部連接器設計廣泛應用在移動消費類產品上,目前市場上應用產品主要為移動電話、PDA、DSC(數碼相機)以及MP3等便攜產品。

2、場景描述:

由于是直流回路,可選用普通電容器件。此端口可能會受到高能量的沖擊,可以選用集成TVS或分立的器件。

3、案例介紹: